Besonders beim mechanisierten und automatisierten Schweißen ist es notwendig oder vorteilhaft, anstatt den Schweißkopf oder Schweißbrenner das Werkstück zu bewegen, um einen Schweißvorschub mit Schweißgeschwindigkeit zu erreichen.

Dann sind Drehvorrichtungen in Form von Drehtischen oder Rollenböcken in den verschiedensten Varianten hierfür einsatzbar. HAANE welding systems konstruiert und fertigt solche Systeme zur Handhabung von Werkstücken besonders auch kundenspezifische Lösungen für den optimalen Kundennutzen.

HAANE welding systems hat auch Erfahrung, solche Handhabungssysteme in Roboterlösungen zu integrieren und für Roboteranwendungen zu liefern.

Aber auch beim manuellen Schweißen helfen Drehkipptische, die zu schweißende Stelle in die optimale Schweißposition zu bringen, und dies möglichst schnell und ohne großen Aufwand. Das erreichbare Einsparpotential ist enorm und wird häufig stark unterschätzt, weil zu sehr auf die Leistungsfähigkeit in Form von Abschmelzleitung der Schweißverfahren geschaut wird. Jedoch, allein durch das Erreichen einer bestmöglichen Schweißposition und das schnelle Positionieren des Werkstückes lassen sich Haupt- und Nebenzeiten in der schweißtechnischen Fertigung soweit reduzieren, dass sich eine Investition in eine Werkstück-Handhabungsvorrichtung schnell amortisiert.

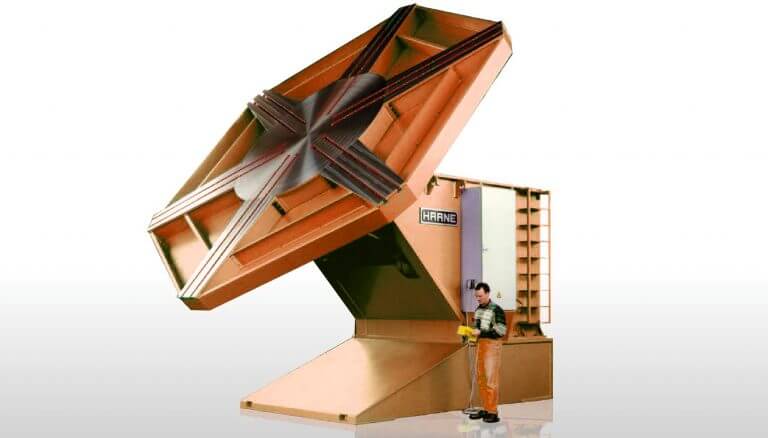

3-Achs-Schweißpositionierer

3-achsige, höhenverstellbare Dreh- und Kipptische haben die Funktionen: Drehen, Kippen und Höhenverstellung (2-achsig ohne Höhenverstellung. Diese Form der Drehtische findet die häufigste Anwendung.

Drehtische von HAANE welding systems sind besonders stabil und steif. Der Lastbereich beträgt typisch 2 – 100 t.

Solche Drehtische von HAANE welding systems haben ein besonderes Merkmal: Die unterste Stellung der Planscheibe ist sehr tief. Hierdurch ist ein sicheres Beladen und Fixieren des Bauteils ohne Podeste möglich.

Aber auch die oberste Stellung der Planscheibe ist sehr hoch, so dass sich ein sehr großer Umlaufdurchmesser für das Bauteil ergibt.

Da wir die Drehtische selbst konstruieren und fertigen, stehen wir kundenspezifischen Wünschen offen gegenüber.

Dreh- und Wendepositioner

Doppelständige Dreh- und Wendepositionierer eignen sind insbesondere für die Handhabung von sehr großen und extrem schweren Werkstücken.

Eine Roboter-Integration ist hier gut machbar, insbesondere dann, wenn eine optionale Höhenverstellung elektrisch erfolgt.

Sollen Handschweißer im unmittelbaren Gefahrenbereich bei aufgespanntem Werkstück arbeiten, so kann HAANE welding systems ein mit der Maschinenrichtline konformes Sicherheitspaket anbieten, für das auch ein CE-Zertifikat ausgestellt wird. Das schließt auch ein hydraulisches Sicherheits-Spannsystem mit ein.

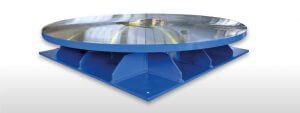

Flachdrehtische

Flachdrehtische haben eine horizontal liegende Planscheibe und das Werkstück rotiert um seine senkrecht stehende Längsachse.

Oft ist die Ebenheit der Planscheibe ein Thema, weil ein Höhenschlag des Werkstückes beim Drehen vermieden werden muss. HAANE welding systems kann sehr stabile und präzise Planscheiben, Drehlager und Unterbauten liefern, auch für sehr hohe Gewichte bis 100t, die auch beim Laser- und Elektrodenstrahl-Schweißen einsetzbar sind.

Turn table, flat

Turn table, flat

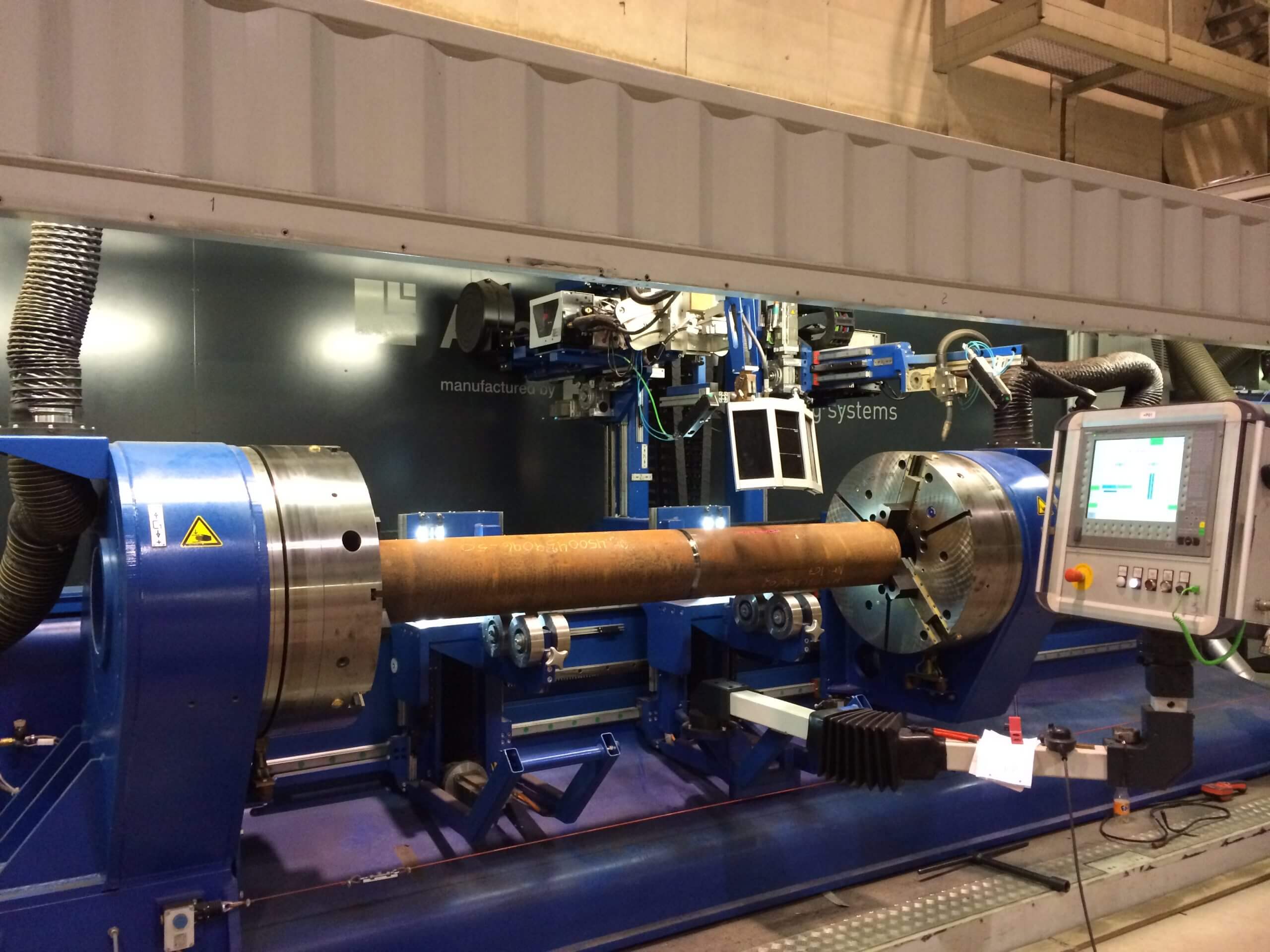

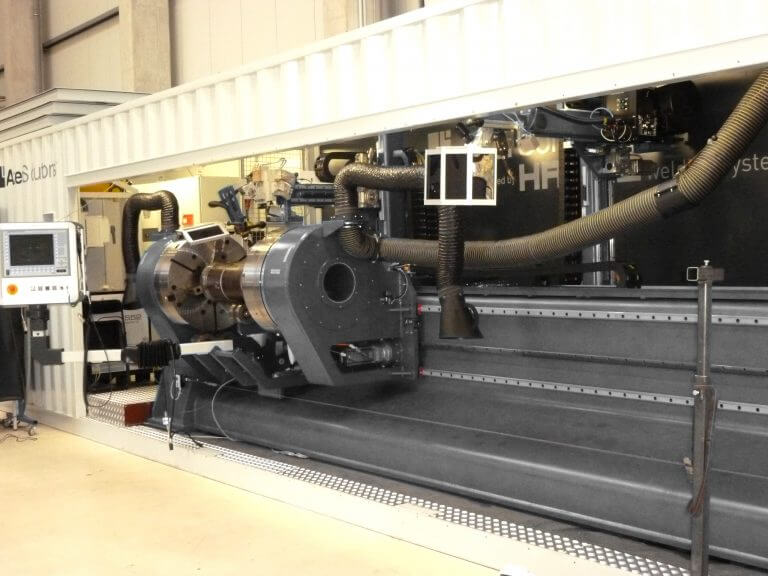

Drehständer und Rundnahtschweißvorrichtung

Drehständer (E-Positioner) sind meist mit einer vertikalen Planscheibe versehen und führen eine Drehbewegung um eine horizontale Achse aus, entweder zum Rundnahtschweißen, oder zum Wenden eines Bauteils.

Sie können allein verwendet werden oder ein Gegenlager haben, z.B. noch einen Drehständer. Hier gibt es gibt es die Varianten: Spindelstock mit Antrieb, Reitstock ohne Eigenantrieb mitlaufend, beide Seiten angetrieben, Antrieb spielfrei bei großen exzentrischen Lasten, Antriebe als zusätzliche Roboterachsen ausgelegt.

Optional können die Drehständer fix sein oder auf Schienen beweglich. Auch eine Höhenverstellung ist erhältlich.

Das Gegenlager kann auch ein Rollenbock sein.

Sind Drehständer und das Gegenlager fest über ein gemeinsames Maschinenbett verbunden, so spricht man von einer Schweißbank, oder auch Rundnahtschweißvorrichtung. Diese können recht einfach ausgeführt sein für allgemeine Anwendungen, aber auch sehr massiv und präzise für anspruchsvolle Schweißverbindungen.

Kippvorrichtung für eine sichere Werkstückhandhabung

Wenn schmale, hohe, schwere Bauteile, für die Kippgefahr besteht, und die um 90° oder 180° im Produktionsbetrieb gekippt werden müssen und unter Einsatz des Hallenkrans gewendet werden, ist das eine gefährliche Aktion, bei der obendrein der Brückenkran noch zeitintensiv belegt wird.

So etwas kann schnell und sicher von einer Kippvorrichtung übernommen werden.

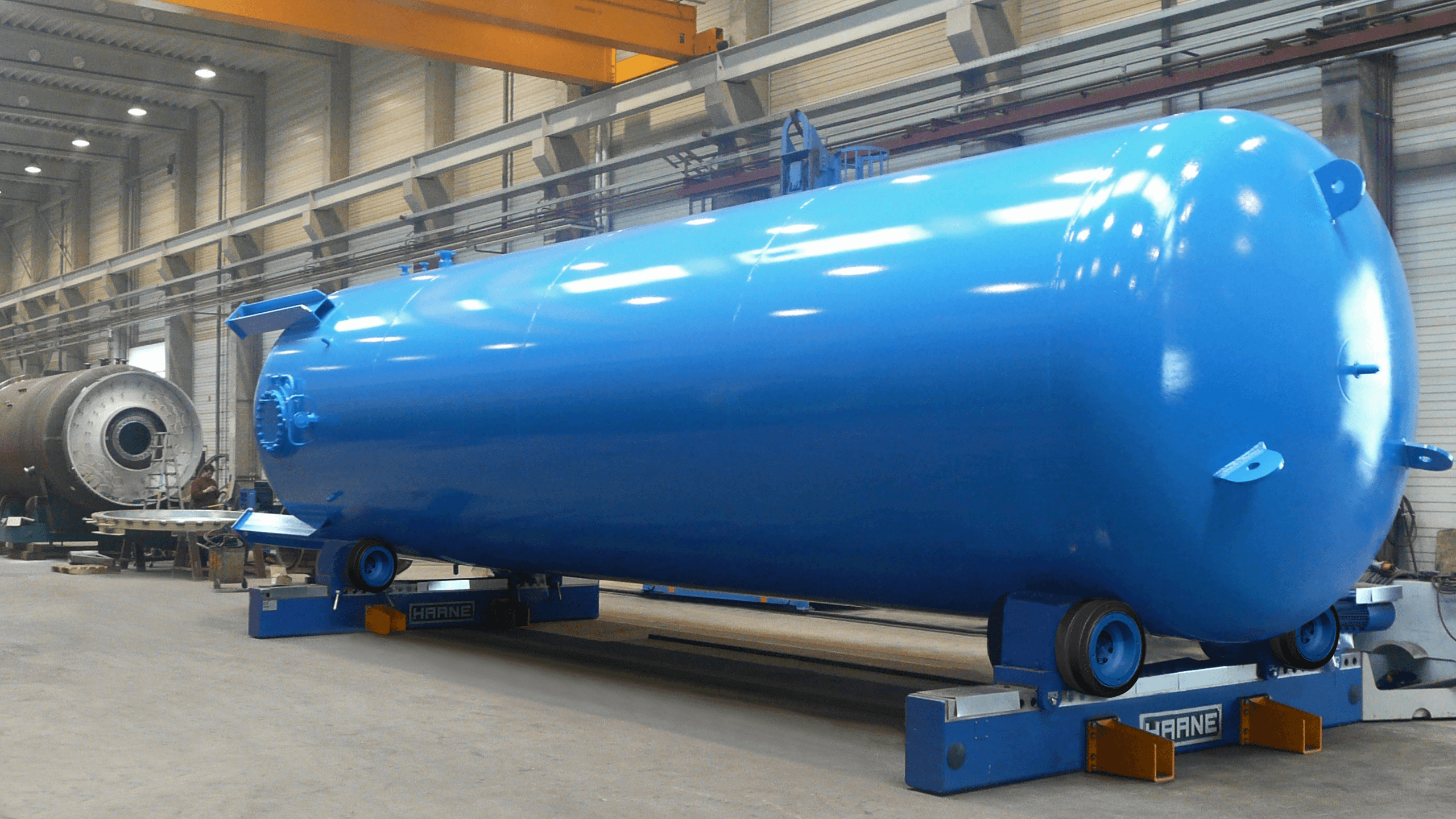

Anti-Drift-Rollenbock

Wenn Werkstücke mit vielen Umdrehungen auf Rollenböcken gedreht werden müssen, (zum Wärmen und Schweißen) tritt oft ein axialer Drift, ein axiales Wandern des Werkstückes ein.

Die Ursache hierfür kann beim Werkstück und /oder Rollenbock liegen. Unrundheit des Werkstückes, unsymmetrische Schwerpunktlage und Konizität sind mögliche Ursachen. Auf der Rollenbock-Seite ist die nicht rechtwinklige Anstellung der Bockrollen zur Werkstücklängsachse eine mögliche Ursache.

In solchen Fällen kann der Einsatz von Anti-Drift Rollenböcken helfen. Ein Sensor misst den auftretenden Axialdrift und durch ein Drehen oder Anheben der Bockrollen wird dem axialen Wandern entgegengewirkt.

Fit-up Rollenbock

Wenn zwei Werkstücke z.B. zwei Rohre oder zwei Schüsse, die auf Rollenböcken liegen, mit einer Rundnahtschweißung zusammengefügt werden sollen, kann das bisweilen schwierig sein, weil die sich aus zwei Hälften ergebende Schweißfuge eine akzeptable Schweißung nicht zulässt. Das liegt daran, dass reale Bauteile Ungänzen aufweisen. Die Rundheit ist nicht perfekt, der Durchmesser stimmt nicht ganz, die Form ist kein perfekter Zylinder, oder gar von vorn herein ein Konus und schon ergibt sich beim zusammenschieben der Bauteile nicht die Schweißfuge mit den erforderlichen Toleranzen.

Hier kann ein Fit-up Rollenbock helfen. Je nach Bauart kann er nahe der Fügestelle ein Bauteil in Höhe und Seite verstellen, das Bauteil in eine rundere Form drücken, den Verlauf der Mittelinie anpassen.

HAANE welding systems bietet verschiedene Bauformen solcher Systeme an für Werkstückgewichte von 10 – 500 t.

HAANE welding systems verfügt über ein Standard-Programm und über ein großes Portfolio bereits realisierter Sonderlösungen an Handhabungs-Vorrichtungen und ist gerne bereit, auch die für Sie eine optimale, kundenspezifische Lösung zu realisieren.